全球微头条丨GB/T 24160-2022 英文版

GB/T 24160-2022 英文版(www.GB-GBT.cn): Hoop-wrapped composite cylinders with steel liner for the on-board storage of compressed natural gas as a fuel for automotive vehicles

GB/T 24160-2022: 车用压缩天然气钢质内胆环向缠绕气瓶

1 范围

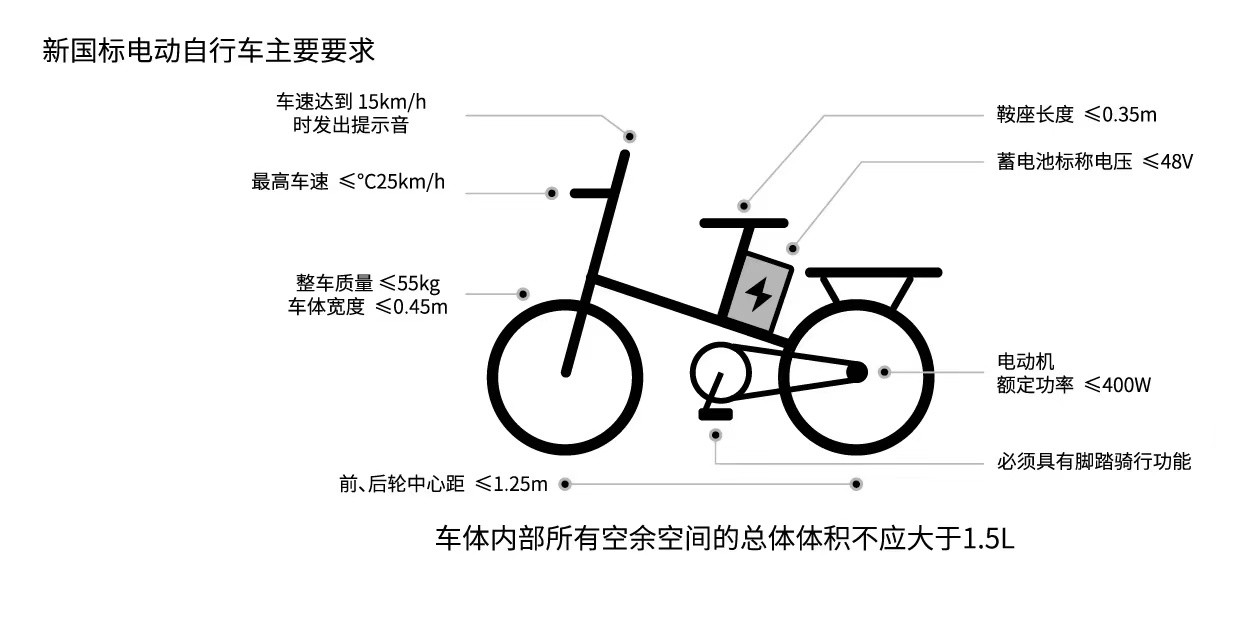

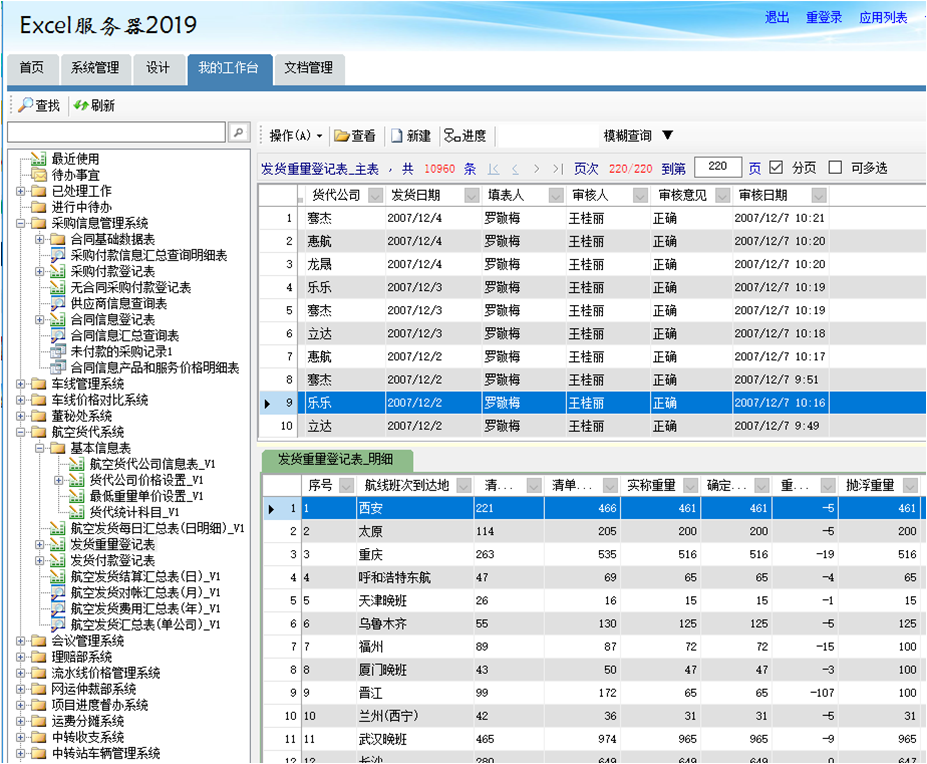

(资料图片)

(资料图片)

本文件规定了车用压缩天然气钢质内胆环向缠绕气瓶(以下简称“缠绕气瓶”)的型式和参数、技术

要求、试验方法、检验规则、标志、涂敷、包装、运输和储存等要求。

本文件适用于设计、制造公称工作压力为20MPa、25MPa、30MPa,公称容积为30L~450L,工

作温度为-40℃~65℃,设计使用寿命为15年的缠绕气瓶。

按本文件制造的缠绕气瓶,仅用于固定在汽车上、充装符合GB 18047的用作汽车燃料的车用压缩

天然气储存容器;使用条件中不包括因外力等引起的附加载荷。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文

件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于

本文件。

GB/T 222 钢的成品化学成分允许偏差

GB/T 223(所有部分) 钢铁及合金化学分析方法

GB/T 224 钢的脱碳层深度测定法

GB/T 226 钢的低倍组织及缺陷酸蚀检验法

GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229 金属材料 夏比摆锤冲击试验方法

GB/T 230.1 金属材料 洛氏硬度试验 第1部分:试验方法

GB/T 231.1 金属材料 布氏硬度试验 第1部分:试验方法

GB/T 232 金属材料 弯曲试验方法

GB/T 1458 纤维缠绕增强塑料环形试样力学性能试验方法

GB/T 3362 碳纤维复丝拉伸性能试验方法

GB/T 4157 金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法

3 术语、定义和符号

3.1 术语和定义

GB/T 13005界定的以及下列术语和定义适用于本文件。

3.1.1

批量

内胆批量:采用同一设计、同一炉罐号材料、同一制造工艺、同一热处理工艺规程连续制造的内胆的

限定数量。

缠绕气瓶批量:采用同一尺寸规格、同一设计、同一制造工艺、同一复合材料型号连续制造的缠绕气

瓶的限定数量。

3.2 符号

下列符号适用于本文件。

A 内胆材料断后伸长率,%;

ao 拉伸试样的原始厚度,mm;

bo 拉伸试样的原始宽度,mm;

Do 内胆公称外直径,mm;

Df 冷弯试验弯心直径,mm;

E 人工缺陷长度,mm;

lo 拉伸试样的原始标距,mm;

P 公称工作压力,MPa;

4 型式和参数

4.1 型式

缠绕气瓶瓶体结构应符合图1所示的型式。

4.2 参数

4.2.1 缠绕气瓶的公称工作压力P(20℃)应为20MPa、25MPa或30MPa。

4.2.2 公称容积和内胆公称外直径应符合表1的规定。

4.3 型号标记

5 技术要求

5.1 一般要求

5.1.1 设计使用寿命

以本文件中规定的使用条件为基础的缠绕气瓶,其设计使用寿命为15年。

5.1.2 许用压力

在充装和使用过程中,缠绕气瓶许用压力Pm 为公称工作压力P 的1.3倍。

5.1.3 温度范围

在充装和使用过程中,缠绕气瓶的温度应不低于-40℃且不高于65℃。

5.2 材料

5.2.1 内胆材料

5.2.1.1 应是电炉或氧气转炉冶炼的无时效性镇静钢。

5.2.1.2 应选用优质铬钼钢(30CrMo或34CrMo4)。

5.2.1.3 应符合其相应的国家标准或行业标准的规定,并有质量合格证明书。缠绕气瓶制造单位应按

炉罐号进行各项指标的验证分析。

5.4 制造

5.4.1 内胆和缠绕气瓶制造应符合本文件的规定,并应符合产品图样和有关技术文件的规定。

5.4.2 内胆一般采用下列制造方法:

a) 以钢坯、钢锭、钢棒为原材料,经挤压、拉伸或旋压减薄、收口制成;

b) 以无缝钢管为原材料,经收底、收口制成;

c) 以钢板为原材料,经冲压、拉伸或旋压减薄、收口制成。

5.4.3 内胆制造前应以材料的炉罐号对化学成分进行验证,分析方法按 GB/T 223(所有部分)或

GB/T 4336执行,结果应符合5.2.1的要求。

5.4.4 内胆不应进行焊接处理。

6 试验方法

6.1 内胆

6.1.1 壁厚和制造公差

内胆壁厚应按附录C进行超声波全覆盖壁厚测量。内胆制造公差应采用标准量具或专用的量具、

样板进行检查。

6.1.2 底部密封性试验

采用适当的试验装置对内胆底部内表面中心区加压,加压面积至少应为内胆底部面积的1/16,且

加压区域直径至少为20mm,试验介质可为洁净的空气或氮气。加压到密封性试验压力后,至少应保

压1min,保压期间在内胆底部外表面中心区涂刷肥皂液,观察是否有泄漏发生。

6.1.3 内、外观

目测检查,可借助于内窥灯或内窥镜检查内表面。

6.1.4 瓶口内螺纹

目测和用按GB/T 8336或相应标准的量规检查。

6.1.5 内胆热处理后各项性能指标测定

6.1.5.1 取样

取样要求如下:

a) 取样部位见图2所示;

b) 试样应从筒体中部截取,采用实物扁试样;

c) 取样数量:拉伸试样1件,横向冲击试样3件,冷弯试样4件。

6.1.5.2 拉伸试验

拉伸试验应符合以下要求:

a) 试验的测定项目包括:抗拉强度、屈服强度和断后伸长率;

b) 拉伸试样采用实物扁试样,试样制备形状见图3;

c) 拉伸试样尺寸偏差和拉伸试验方法按GB/T 228.1执行。

7 检验规则

7.1 试验和检验判定依据

7.1.1 内胆

7.1.1.1 壁厚和制造公差

壁厚和制造公差应符合以下要求:

a) 壁厚偏差不应超过设计壁厚的+17 0%;

b) 筒体的平均外直径不应超过公称外直径D 的±1%;

c) 筒体的圆度在同一截面上测量其最大与最小外直径之差,不应超过该截面平均外直径的2%;

d) 筒体直线度不应超过筒体长度的0.3%。

7.1.1.2 底部密封性试验

底部密封性试验压力为缠绕气瓶的公称工作压力P,保压时间不少于1min,内胆底部不应有

泄漏。

注:仅限采用旋压收口成型底部的结构型式B类,该试验也可用整体气密性试验代替。

7.1.1.3 内、外观

内胆内外表面应符合以下要求:

a) 内胆筒体内、外表面应光滑圆整,不应有肉眼可见的裂纹、折叠、波浪、重皮、夹杂等影响强度的

缺陷,对氧化皮脱落造成的局部圆滑凹陷和修磨后的轻微痕迹允许存在,但应保证筒体设计

壁厚;

b) 内胆端部内、外表面不应有肉眼可见的缩孔、皱褶、凸瘤和氧化皮,端部缺陷允许用机械加工方

法清除,但应保证端部设计厚度;

c) 内胆的端部与筒体应圆滑过渡,肩部不应有沟痕存在。

7.1.1.4 瓶口内螺纹

瓶口内螺纹应符合以下要求:

a) 螺纹的牙型、尺寸和公差应按GB/T 8335或相关标准的规定;

b) 螺纹的螺距、牙型角、牙顶、牙底以及螺纹表面粗糙度应符合标准要求;

c) 自瓶口基面起有效螺距数不应少于8个螺距;

d) 螺纹基面位置的轴向变动量不应大于1.5mm。

8 标志、涂敷、包装、运输、储存

8.1 标志

8.1.1 内胆的材料移植号、热处理批号应永久性标记在瓶胆的口部或端部。

8.1.2 应对每只缠绕气瓶作清晰的永久性标记,字高不小于8mm,标记可在缠绕气瓶瓶肩部分打钢印

标记或使用植入树脂层内的标签。

8.1.3 缠绕气瓶的标记项目应至少包括下列内容:

a) 气瓶编号;

b) 产品文件编号;

c) 充装介质;

d) 公称容积,L;

8.1.4 标记应明显、完整、清晰。

8.1.5 出厂的每只缠绕气瓶,均应在醒目的位置装设牢固、不易损坏的电子识读标识(如二维码、电子

芯片等),作为缠绕气瓶产品的电子合格证。缠绕气瓶产品电子合格证所记载的信息应在气瓶安全追溯

信息平台上有效存储并对外公示,存储与公示的信息应做到可追溯、可交换、可查询和防篡改。

8.2 涂敷

8.2.1 缠绕气瓶在涂敷前,应清除其外表面的油污、锈蚀等杂物,且在干燥条件下涂敷。

8.2.2 涂层应均匀牢固,不应有气泡、漆痕、龟裂纹和剥落等缺陷。

8.3 包装

8.3.1 根据用户需要,如不带瓶阀出厂,则瓶口应采取可靠措施加以密封,以防止沾污。

8.3.2 应采取保护缠绕层和瓶阀的有效措施。

8.4 运输

8.4.1 缠绕气瓶的运输应符合运输部门的有关规定。

8.4.2 缠绕气瓶在运输和装卸过程中,应防止碰撞、受潮和损坏附件,尤其要防止缠绕层的划伤。

8.5 储存

缠绕气瓶应分类存放整齐。出厂前如储存六个月以上,则应采取可靠的防潮措施。

9 产品合格证、产品使用说明书和批量检验质量证明书

9.1 产品合格证

9.1.1 出厂的每只缠绕气瓶均应附有产品合格证(含纸质合格证和电子合格证),且应向用户提供产品

使用说明书。

关键词:

相关阅读

-

全球微头条丨GB/T 24160-2022 英文版

本文件规定了车用压缩天然气钢质内胆环向缠绕气瓶(以下简称“缠绕气... -

环球热文:浙商证券-汽车行业蒙特雷专题...

今天给大家带来【浙商证券-汽车行业蒙特雷专题:北美汽车之行,环球... -

新叶城怎么去?_新叶城怎么去 全球新动态

1、冬青旁边有个箱子点那个箱子就好了。本文到此分享完毕,希望对大... -

桂林人力资源保障局_桂林市人事局

1、人事局属于政府机关,按照国家规定应该是2月13日--2月19日 桂林... -

一句话点评4月自主SUV:“魔鬼训练营”...

市场概述:今年的自主SUV出路,一句话,以出口对抗“卷”。本就在深... -

新能源时代的电四驱标杆 全新Hi4亮相天...

5月份,长城汽车全新智能四驱电混技术Hi4首搭哈弗枭龙MAX强势来袭,...

- 全球微头条丨GB/T 24160-2022 英文版2023-05-26

- 环球热文:浙商证券-汽车行业蒙特雷专题:2023-05-26

- 厦门港再添"国字号"荣誉 海润码头跻身全国2023-05-26

- 厦门多个建设项目顺利封顶|世界观热点2023-05-26

- 今起三天厦门气温逐渐回升 下周“玛娃”送2023-05-26

- 市十六届人大湖里代表小组开展视察 世界热2023-05-26

- 共建文明网络空间,共襄网络文化盛事!第十2023-05-26

- 智慧赋能 共护一江碧水——三峡集团长江大2023-05-26

- 强信心・走进百企|瞄准精准医疗,跨国外企2023-05-26

- 全省首例110千伏变电站10千伏母线侧不停电2023-05-26

- 世界观察:非法牟利30万余元,两男子非法经2023-05-26

- 2023什么游戏最火 游戏热度排行游戏排行榜2023-05-26

- 钗的读音_柴的读音2023-05-26

- 新叶城怎么去?_新叶城怎么去 全球新动态2023-05-26

- 桂林人力资源保障局_桂林市人事局2023-05-26

- 一句话点评4月自主SUV:“魔鬼训练营”里,2023-05-26

- 新能源时代的电四驱标杆 全新Hi4亮相天府2023-05-26

- 焦点速读:刻章费用以及刻公章流程_刻章百2023-05-26

- 电力设备及新能源:EV观察系列138-4月新能2023-05-26

- 滴血的刺刀_关于滴血的刺刀的介绍 环球看点2023-05-26

- 在现代 cathay 被翻译为国泰,其实是被压2023-05-26

- 4月中国游戏市场收入报告出炉 《星穹铁道2023-05-26

- 插混车型的油箱有何与众不同,为什么非得用2023-05-26

- 会计报表的数据全部来源于账务处理系统的数2023-05-26

- 环境描写的作用有哪些?它可以分成哪两种(2023-05-26

- 世界百事通!教育部开展“2023高考护航行动2023-05-26

- 凌源钢铁二铁厂C1/C2/C3除尘系统超低改造中2023-05-26

- 天干地支五行对照表生辰八字图片_天干地支2023-05-26

- 郑州龙湖房价未来潜力_郑州龙湖房价2023-05-26

- 每日热门:南川:“法进民企”护航小微企业2023-05-26