硬核"智"造助力深蓝S7卓越品质—长安南京智慧工厂的智能制造秘诀

在广大用户的期盼中,5月31日,深蓝汽车在南京智慧工厂成功下线并开始大规模发运深蓝S7量产车,这也代表新车上市的时间愈发临近。

作为深蓝汽车的首款中型SUV,深蓝S7自5月20日开始接受预定以来,备受市场关注,订单数量火爆,甚至远超预期。这使得该车成为了2023年车市的一个备受期待的爆款。这款定位于超感驾趣电动SUV的深蓝S7,拥有制造品质、智能品质、驾趣品质三大核心品质。而此次首批量产深蓝S7在南京智慧工厂下线,则集中展现了其中的制造品质。

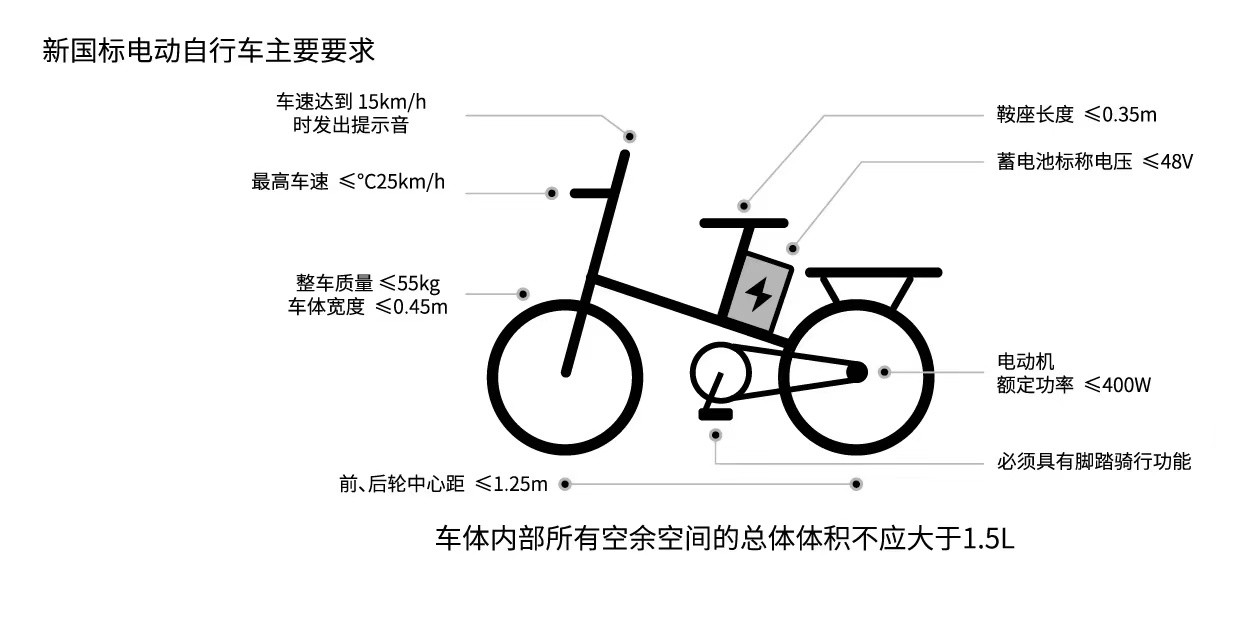

(资料图)

(资料图)

南京智慧工厂定位为全新新能源智能个性化定制示范工厂,集柔性化、智能化、自动化、数字化、绿色化、高效率生产技术于一体,赋予了深蓝S7强大的制造品质。如今,伴随深蓝S7下线,这家智慧工厂全方位展现了长安汽车的创新技术和极致品质。

四大工艺亮点,高制造品质,保证S7内外造型落地

冲压工艺:采用智能柔性检测系统,其设计精度要求正负0.5mm,比行业水平正负1mm更为精确,能够高度还原造型设计。该系统具有高度智能化,管理系统集成了生产、质量、设备、监控等多种功能,使用蓝光扫描光学设备对冲压关键零部件进行实时检测,并实时进行大数据分析,在保证单件平均精度达到98%的基础上,能够自动预警异常情况。该系统的还原度达到95%,领先行业5%。

焊接技术:装配质量一致性,其自动化率高达98%(行业平均水平80~90%),车间配备215台机器人,覆盖了自动化工位171个。该生产线采用视觉引导和机器人自动装配技术,实现了四门两盖自动装配,并且提高了装配精度,设计精度要求正负0.3mm,达到了行业领先水平。在焊接过程中,采用了焊点在线检测技术,覆盖了整车焊点自检率达到60%,车身表面关键焊点质量确认达到100%。同时,还对车身尺寸、涂胶质量等进行在线检测,并实时监控,保证了出车质量。总之,该焊接装配生产线高度自动化、操作便捷、精度高,可提高生产效率和装配质量。

涂装制造工艺:采用了极宇黄、星耀黑、冷星白等创新研发涂装工艺,自动化率达到70%(行业领先),车间配备了55台机器人,涂装过程采用了实色底漆配套珠光色漆层的双色漆涂层喷涂工艺。同时,车间配备了前处理自动加药系统、机器人自动清洗系统、ISS和LASD机器人挤胶以及自动漆面缺陷检测技术应用,保证了高品质外观和颜色鲜艳的涂装,同时也实现了高度自动化的涂装生产流程。在涂装过程中,还需要高水平的无尘控制,喷涂系统采用干式纸盒漆雾处理技术、循环风利用技术,并使用机器人鸵鸟毛擦净工艺,可达到超高清洁车身。总之,该涂装制造工艺,具有高度的自动化率和涂装品质,能够生产出高水平的车身颜色和外观质量。

总装生产线:采用底盘自动合装、轮胎自动装配、玻璃自动装配等多种高端技术,实现了大批量定制装配和质量零误差。该生产线的装配质量保障达到了BBA水平,并且采用了三重防错工艺(可视化、EP、精准防错),其中底盘前后桥、电池一体式合装技术成功率高达100%。轮胎自动装配采用全自动工作站,通过自动送钉系统和拍照视觉识别系统实现全自动无人化装配,并且可追溯装配质量,包括扭矩系统的可追溯扭矩。玻璃自动装配工作站采用自动上料、自动挤胶、自动扣合等技术,通过拍照视觉识别系统实现自动扣合与精度检测,也能保障关键零部件的装配质量,并且可以进行追溯。此外,该生产线还集成了车辆AVI、Andon系统、可视化防错、EP防错、精准追溯等多项功能,保障了装配品质的一致性且可追溯,能满足用户个性化需求。总之,该总装生产线具有高度自动化、装配质量高、可追溯性好等优点,是符合生产高端产品总装生产线。

质量管控:从零部件原材料到整车交付,该过程中含有11道质量墙管控。这些质量墙分别是:分供方特管,零部件入场特管,冲压自制件特管,白车身焊接特管,白车身涂装特管,整车总装特管,整车出厂特管,工艺停车场特管,工艺停车场动态,商品车一致性抽查以及PDI前置。这些质量墙的作用是层层围堵生产过程中的各个环节,确保每一台车都是高品质交付。通过这样的严格管控,能够最大程度地避免生产过程中的质量问题,提高生产效率,保证用户满意度。

南京智慧工厂助力「智」造品质

南京智慧工厂规划年产能20万辆,共有冲压车间、车身车间、涂装车间、总装车间、电池车间五大车间,具有全新新能源、智能、个性化定制、净零碳四大特点,在自动化生产、智能制造技术、柔性生产、质量控制、绿色环保等方面均处于行业一流水平。

以前瞻造型、舒享智慧空间为产品尖点理念的南京智慧工厂,可以全新开发纯电动、增程式等新能源汽车。其次,南京智慧工厂将布局自主开发的CTP柔性锂电池PACK生产车间,这是一个具备新能源全产业链从设计到制造全过程发展能力的新电池生产线。进一步地,搭建5G云平台实现新能源车型电检快速敏捷反应、集群化管理。针对新能源电池产品的特性,建立自动化底盘合装线体,实现电池、底盘自动化装配,电池全柔性切换,快速敏捷反应。总之,这一系列的措施将有力地推动新能源汽车生产向智能化、自动化方向不断发展。

以工艺流程、业务流程为基础,深度应用智能制造技术,贯通5G网络与物联网平台,打造全新5G+视觉、5G+工业控制等二十余类智能制造场景,构建数字运营系统,制造顺序化率达90%以上,制造成本降低10%。

通过构建个性化定制模式下的业务及数据架构,贯通个性化选车、超级BOM、智能排产、协同制造、智慧生产、精准交付,实现OTD交期承诺16天。

为了应对气候变化与环境污染等问题,南京智慧工厂采取一系列创新性的低碳工艺设计和环保措施。其中包括采用光伏电站、绿电交易、CCER、智能能源管理、用能结构调整等方式,旨在将单车碳排放从461Kg降低至净零排放,助力打造长安首个净0排放工厂。南京智慧工厂将持续不断地推进净0排放工厂建设,为打造更加绿色、低碳的生产环境而不懈努力。

通过以上的南京智慧工厂见证S7硬核「智」造品质,可以预见,深蓝S7通过科技之力打造电动出行体验,并用其硬核实力树立高价值电动SUV的全新标杆,定能为用户呈现出超越感官期待的驾驶乐趣。

关键词:

相关阅读

-

硬核"智"造助力深蓝S7卓越品质—长安南...

南京智慧工厂规划年产能20万辆,共有冲压车间、车身车间、涂装车间... -

焦点速递!国六福顺面包冷藏车厂家,那...

今天我们要介绍一款关于国六福顺面包冷藏车,它采用了信凯利制冷,-... -

太古方糖骗局_太古方糖 热点评

1、两者铁含量在1 5mg kg~6 4mg kg之间太古方糖成分:用细晶粒精... -

汤淼为什么离_汤淼如何受伤 今日热文

1、在大奖赛期间,上海队主教练鞠根寅是被记者采访最多的人,而记者... -

小车更好开?这款车用实力证明:大车也...

舒适和科技方面,零跑C11纯电500舒享版搭载了沉浸式智能三联屏,零... -

这台领克“03++”你们抓紧下单 晚了就...

不是领克不想多卖,是这台可能是最强领克03的各种部件都是与各大供...

- 硬核"智"造助力深蓝S7卓越品质—长安南京智2023-06-01

- 焦点速递!国六福顺面包冷藏车厂家,那么这2023-06-01

- 批发什么倒卖最挣钱 这五种赚钱_批发什么2023-06-01

- 吉祥航空将于6月19日起新增南京澳门航线_世2023-06-01

- 市教科院附属中小学全面封顶 明年9月前竣2023-06-01

- 资讯推荐:7月5日至7日 高中进行期末市质检2023-06-01

- 6月1日起 公安交管服务群众服务发展10项便2023-06-01

- 7月1日至8月30日 我市小学初中放暑假2023-06-01

- 环球今日讯!崔永辉调研政务服务和信息化建2023-06-01

- 四川营山县检察院开展“检爱同行,共护花开2023-06-01

- 庆祝六一,湖大附小举办科技节2023-06-01

- “舌尖上的美育课”走进武汉市第一聋哑学校2023-06-01

- 环球热文:大学里的这场亲子活动,50组家庭2023-06-01

- 武汉数字文旅名片上新 《重启·山海经》2023-06-01

- 天天微资讯!一线调研丨月均增长“百亿级”2023-06-01

- 童心灿烂 快乐六一 烧烫伤小朋友们过节啦2023-06-01

- 科学教育,应是什么样的教育?2023-06-01

- 沉浸式体验!今天,用宝宝的视角打开世界 2023-06-01

- 世界速讯:直击南海沉船遗址调查一线2023-06-01

- 长江航运迈入“北斗时代”!长江干线北斗卫2023-06-01

- 童心向党 茁壮成长2023-06-01

- 汉阳多个社区花样庆“六一”2023-06-01

- 我省举行野生动物疫源疫病监测培训会_每日2023-06-01

- 病房里的欢乐“六一”-天天观天下2023-06-01

- 天天速读:行摄鹤峰乡村:千古情田洞 生2023-06-01

- 石首市水利局:践行红色使命 呵护绿色堤防2023-06-01

- 返老还童!新洲李集社区特殊的“六一”儿童2023-06-01

- 老旧社区改出一个“惠民公园”2023-06-01

- 全球快消息!美丽乡村再升级2023-06-01

- 太古方糖骗局_太古方糖 热点评2023-06-01