环球报道:GB/T 35544-2017英文版翻译 车用压缩氢气铝内胆碳纤维全缠绕气瓶

ChinaAutoRegs|GB/T 35544-2017英文版翻译 车用压缩氢气铝内胆碳纤维全缠绕气瓶

Fully-Wrapped Carbon Fiber Reinforced Cylinders with an Aluminum Liner for the On-Board Storage of Compressed Hydrogen as a Fuel for Land Vehicles

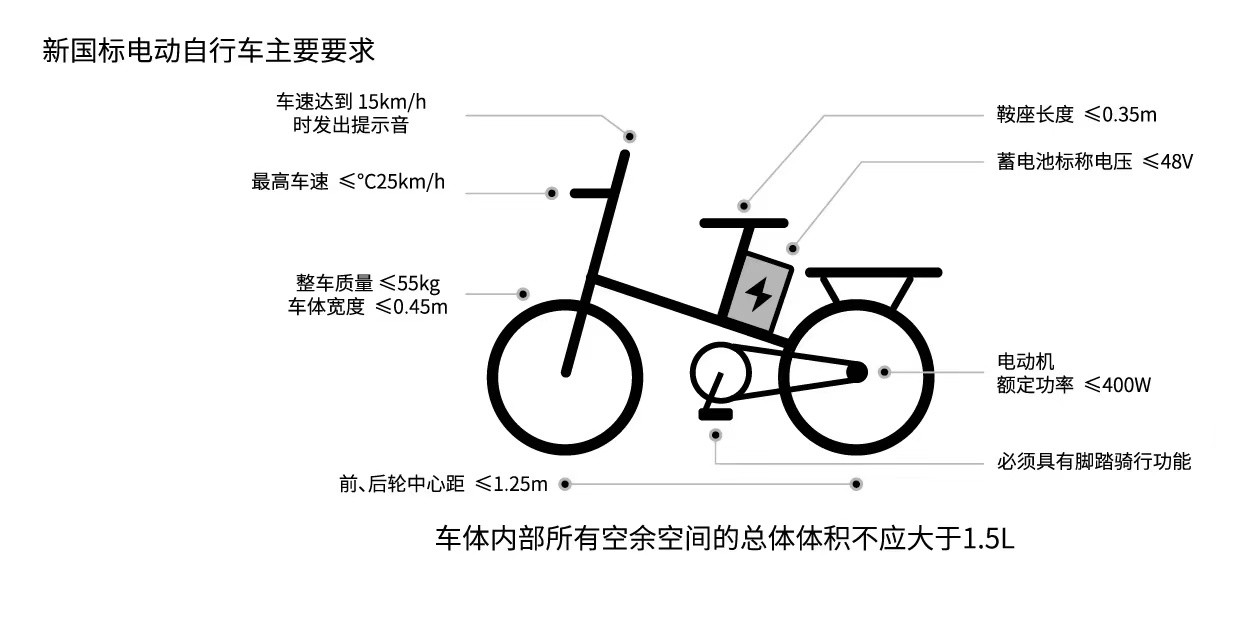

(相关资料图)

(相关资料图)

GB/T 35544-2017英文版

GB/T 35544-2017英文版

GB/T 35544-2017英文版

CONTENTS

Foreword

1 Scope

2 Normative References

3 Terms, Definitions and Symbols 2

4 Type, Parameter, Category, and Designation

5 Specifications

6 Test Methods and Acceptance Criteria

7 Inspection Rules

8 Marking, Packaging, Transportation and Storage

9 Product Certificate and Batch Inspection Quality Certificate

Annex A (Informative) Methods of determining the maximum allowable defect size for aluminum liners

Annex B (Normative) Type test methods and acceptance criteria for the thermally activated pressure relief devices (TPRD) and the valves

Bibliography

附录A

(资料性附录)

铝内胆最大允许缺陷尺寸确定方法

A.1总则

本附录规定了气瓶铝内胆无损检测时的最大允许缺陷尺寸确定方法。

A.2铝内胆最大允许缺陷尺寸确定方法

气瓶铝内胆最大允许缺陷尺寸可以按照以下任一方法确认。

A.2.1含裂纹气瓶常温压力循环试验方法

含裂纹气瓶常温压力循环试验方法按下列规定进行:

a) 在铝内胆收口和热处理前,在铝内胆内表面预制轴向裂纹;

b) 裂纹长度和深度应根据无损检测能力确定;

c) 将3只带有预制裂纹缺陷的气瓶按照6.2.6的规定进行常温压力循环试验g

d) 如果经设计循环次数后,3只气瓶均未泄漏或破裂,则最大允许缺陷尺寸规定为小于或者等于 预制裂纹尺寸。

A.2.2基于断裂力学的工程评估方法

基于断裂力学的工程评估方法按下列规定进行s

a) 在铝内胆的疲劳敏感部位设置轴向裂纹,作为平面缺陷;

b) 压力范围为10%公称工作压力〜公称工作压力;

c) 气瓶压力循环次数应大于或者等于设计循环次数;

d) 按GB/T 19624的要求计算最大等效裂纹尺寸,最大允许缺陷尺寸应小于或等于此计算值。

附录B

(规范性附录〉

温度驱动安全泄压装置和阀门型式试验方法与合格指标

B.1总则

本附录规定了温度驱动安全泄压装置(TPRD)、单向阀、手动/自动截止阀型式试验方法与合格 指标。

B.2型式试验项目

型式试验包括TPRD试验、单向阀和手动/自动截止阀试验以及非金属密封件试验,详见表B.1。 型式试验试件数量及试验顺序见图B,1和B.2.

B.3型式试验方法与合格指标

B.3.1 TPRD试验方法与合格指标 B.3.1.1氢循环试验 B.3.U.1试验方法

釆用氢气对5个TPRD进行11 000次压力循环,循环频率应不超过1。次/min,试验要求如表B.2 所示。

表B.2氢循环试验要求

B.3.U.2合格指标

循环试验后,TPRD应符合B.3.1.9泄漏试验、B.3.1.10动作试验和B.3.1.11流量试验的规定。 B.3.1.2加速寿命试验 B.3.1.2.1试验方法

试验步骤如下E

的对8个TPRD进行此项试验,其中3个TPRD的试验温度为动作温度T皿,另外5个TPRD 的试验温度为加速寿命温度Tlif. =9.1T;;!。");

b) 将TPRD置于恒温箱或水浴中,试验中温度允许偏差为±lC;

c) TPRD进气口的氢气压力应为1.25p士1 MPa.压力源可位于恒温箱或水浴箱的外部,并以单 一或者采用分支管路系统为TPRD加压。若采用分支管路系统,则每个分支管路都应包含一 个单向阀。

B.3.1.2.2合格指标

在T剧下测试的TPRD动作时间应不超过10 h,在T胁下测试的TPRD动作时间应不超过500 h. B.3.1.3温度循环试验 B.3.1.3.1试验方法 试验步骤如下,

a) 将1个无内压的TPRD先在温度小于或者等于_40^的液体中静置至少2 h,然后在5 min 内将其转移到温度大于或者等于85C的液体中,并在此温度下静置至少2h,之后在5 min内 将TPRD转移到温度小于或者等于一40^的液体中s

b) 重复a)的步骤,完成15次循环F

c) 将TPRD在温度小于或者等于_40^的液体中静置至少2h,之后在此温度下用氢气对

31

TPRD进行100次压力循环,试验压力为2 MPa( + l/0 MPa)1)〜0.8M+2/0 MPa)。

B.3.1.3.2合格指标

在温度循环试验后,TPRD应符合B.3.1.9泄漏试验、B.3.1.10动作试验和B.3.1.11流量试验的规 定,其中泄漏试验的温度为一40K + 5/0C)。

B.3.1.4耐盐雾腐蚀性试验

B.3.1.4.1试验方法

试验步骤如下E

a) 移除2个TPRD所有非永久囿定的排气口阀帽,将TPRD安装到专用装置上B

b) 将TRPD在以下规定的盐雾中暴露500 L其中1个TPRD试验时,以2:1的比例向盐溶液 中添加硫酸和硝酸溶液,使盐溶液的pH为4.0±0.2,另1个TPRD试验时,通过向盐溶液中 添加氢氧化钠将盐溶液的pH调整为10.0士0.2;

c) 盐雾室的温度应维持在30^〜35C。

B.3.1.4.2合格指标

经过耐盐雾腐蚀性试验后,TPRD应符合B.3.1.9泄漏试验、B.3.1.10动作试验和B.3.1.11流量试 验的规定。

B.3.1.5耐冷凝腐蚀性试验 B.3.1.5.1试验方法

试验步骤如下E

a) 封闭TPRD的进出口,在常温下,将TPRD在以下溶液中分别浸泡24 hi

1) 体积浓度为19%的硫酸水溶液(电池酸);

2) 质量浓度为25%的氢氧化钠水溶液;

3) 质量浓度为28%的硝酸氨水溶液;

的体积浓度为50%的甲醇水溶液(挡风玻璃清洗液

b) 采用1个TPRD完成此项试验,在每种溶液中浸泡后,将TPRD上残留溶液擦除并用水冲洗 干净。

B.3.1.5.2合格指标

试验后的TPRD不得有影响其功能的裂纹、软化、膨胀等物理损伤(不包括凹痕、表面变色)。同 时,TPRD应符合B.3.1.9泄漏试验、B.3.1.10动作试验和B.3.1.11流量试验的规定。

B.3.1.6耐应力腐蚀试验 B.3.1.6.1试验方法

对1个含铜合金(如黄铜)零件的TPRD进行试验。试验要求如下:

a) 清除铜合金零件上的油脂z

b) 将TPRD在装有氨水的玻璃环境箱中连续放置10天z

c) 环境箱内氨水溶液比重应为0.94,氨水体积应为环境箱容积的2%,

1)表示允许上偏差为1 MPa,下偏差为0 MPa. 32

d) TPRD应置于氨水液面上方(35±5)mm处不与氨水发生反应的托盘上p

e) 试验过程中应保持氨水和环境箱温度为(35士 5)^。

B.3.1.6.2合格指标

不得产生裂纹或发生分层现象。

B.3.1.7跌落试验 B.3.1.7.1试验方法

在常温下将6个TPRD从2 m高处自由跌落到光滑水泥地面上。跌落方向为6个方向(3个正交 轴的正反方向)。

B.3.1.7.2合格指标

不得出现影响TPRD正常使用的可见外部损伤。

B.3.1.8耐振性试验 B.3.1.8.1试验方法

将TPRD(含1个未经试验的TPRD和经跌落试验的6个TPRD)装在专用装置上,沿3个正交轴 方向以共振频率各振动2 h。以1.5g的加速度进行10 min正弦扫频,频率范围10 Hz〜500 Hz,确定 PRD的共振频率,若未发现共振频率,则试验以40 Hz的频率进行。

B.3.1.8.2合格指标

试验后的TPRD应符合B.3.1.9泄漏试验、B.3.1.10动作试验和B.3.1.11流量试验的规定。

B.3.1.9泄漏试验

B.3.1.9.1试验方法

将1个未经试验的TPRD依次在以下规定的温度和压力下放置1 h,在每个温度条件的试验完成 后,将TPRD在对应温度的液体中浸泡lmin,试验条件如下:

a) 常温g在常温和0.05”(0/ 2 MPa)、1.5p(+2/0 MPa)的试验压力下g

b) 高温:在温度为85t和0.05夕(〇/ 2 MPa)、1.5户( + 2/0 MPa)的试验压力下;

c) 低温:在温度为一40^和0.05p(0/—2MPa)、力( + 2/0MPa)的试验压力下。

B.3.1.9.2合格指标

若在规定的试验时间内没有气泡产生,则TPRD通过试验;若检测到气泡,则应采用适当方法测量 泄漏速率。氢气的泄漏速率不应超过10NmL/h。

B.3.1.10动作试验

B.3.1.10.1试验方法

对2个未经试验和16个已经完成其他试验项目(包括B.3.1.;UB.3.1.3、B.3.1.4、B.3.1.5、B.3.1.7和 B.3.1.8)的TPRD进行试验,试验要求如下:

a) 试验装置应包含可控制空气温度和流量的环境箱,使空气温度达到(600±10)^。TPRD不应 直接接触火焰。将TPRD装在专用装置上,并记录试验布置方式;

b) 应采用热电偶监测环境箱温度。试验开始前2min,环境箱温度应稳定在规定温度范围内;

c) 应在TPRD放入环境箱之前,对TPRD加压。对于2个未经试验的TPRD,一个加压至 0.25p,另一个加压至公称工作压力 对于已进行其他试验的TPRD,加压至0.25户;

d) 将带压的TPRD放到环境箱中直至TPRD动作,记录动作时间。

B.3,1.10.2合格指标

2个未经试验的TPRD的动作时间之差应小于或者等于2 min。已进行过其他试验的TPRD的动 作时间与未经试验且加压至〇.25p的TPRD的动作时间之差应小于或者等于2min。

B.3.1.11流量试验 B.3.1.11.1 试验方法 试验要求如下2

a) 对8个TPRD进行流量试验,其中3个TPRD未经试验,5个TPRD已按照B.3.1.1、B.3.13、 B.3.1.4、B.3.;L5、B.3.1.8的规定分别进行了相应试验(其中每个试验抽取1个);

b) 按照B.3.1.10的规定对每个TPRD进行动作试验,TPRD动作后,在不进行清洗、拆除部件或 修整的情况下,采用氢气、空气或惰性气体对每个TPRD进行流量试验;

c) 进气口压力应为(2±0.5)MPa,出气口压力应为大气压力,记录进气口压力及温度p

d) 流量的测量精度应为士2%。

B.3.1.11.2合格指标

8个TPRD实测流量的最小值应大于或者等于最大值的9〇5%。

B.3.2单向阀和手动/自动截止阀试验方法与合格指标 B.3.2.1耐压性试验 B.3.2.1.1试验方法

先对1个未经试验的阀进行该项试验,将其爆破压力作为阀的基准爆破压力。试验要求如下g

a) 封堵阀的出气口,并使阀内部处于连通状态;

b) 对阀的进气口施加2.5p( + 2/0MPa)的液压,并保压3 min,之后对阀进行检查3

c) 以小于或者等于1.4 MPa/s的升压速率继续加压,直至阀失效,记录阀失效时的压力。

B.3.2.1.2合格指标

保压3 min后,阀不得发生破裂。对于已进行过其他试验的阀,其实测爆破压力应不小于基准爆破 压力的0 8倍,或大于4倍的公称工作压力P。

B.3.2.2泄漏试验

B.3.2.2.1试验方法

将1个未经试验的阀装在试验专用装置上,封堵出气口,在下列规定的试验温度下从阀的进气口充 入氢气至不同的试验压力,在每个温度条件的试验完成后,将阀在对应温度液体中浸泡1 min。

a) 常温:在常温、0.05p(0/—2MPa)、1.5p(+2/0MPa)的试验压力下;

b) 高温:在温度为85^和0.05p(0/—2 MPa)、1.5协(+2/0MPa)的试验压力下$

c) 低温:在温度为一40^和0.05p(〇/—2 MPa)、p( + 2/0 MPa)的试验压力下。

B.32.2.2合格指标

若在规定的试验时间内没有气泡产生,则阀通过试验,若检测到气泡,则应采用适当方法测量泄漏 速率。氢气的泄漏速率不应趄过lONmL/h。

B.3.2.3极限温度压力循环试验 B.3.23.1试验方法

单向阀的循环次数为11 000次,自动截止阀的循环次数为50 000次,手动截止阀的循环次数为 100次。试验步骤如下E

a) 将阀装在专用装置上。在规定的压力下,采用氢气对阀连续进行循环。对于一个循环的定义

如下:

1) 对于单向阀,将其装在试验专用装置上,关闭阀出气口,在6个增压步内向阀进气口充人 氢气至公称工作压力P(+2/0 MPa)。之后从阀进气口泄压,在进行下次循环前,应使单 向阀出气口压力小于0.6p;

2) 对于截止阀,将其装在试验专用装置上,向其进气口和出气口持续加压;

3) —个循环应包括一次上述操作和一次复位。

b) 对1个阀进行如下试验:

1) 常温循环。试验压力为1.25p(+2/0MPa),循环次数为总循环次数的90%,试验温度应 为常温。试验完成后,阀应符合B32.2.1a)常温泄漏试验的规定;

2) 高温循环。试验压力为l.Sjt>(+2/0 MPa),循环次数为总循环次数的5%,试验温度应 大于或者等于85T。试验完成后,阀应符合B.3.2.1 b)高温泄漏试验的规定s

3) 低温循环。试验压力为公称工作压力p( + 2/0 MPa),循环次数为总循环次数的5%,试 验温度应小于或者等于一40°C.试验完成后,阀应符合B. 3.22. 1c)低温泄漏试验的 规定;

c) 单向阀阀瓣顫动试验。在完成11 000次循环试验和B.3. 2.1b)规定的泄漏试验后,以能引起

阀瓣最大顫动的氢气流速进行24 h顫动试验。

B.3.23.2合格指标

极限温度压力循环试验应符合以下要求:

a) 常温循环试验完成后,阀应符合B,3.2.2,a)常温泄漏试验的规定,高温循环试验完成后,阀应 符合B.3. 2.1b)高温泄漏试验的规定s低温循环试验完成后,阀应符合B.3.2.2. 〇低温泄漏 试验的规定。

b) 单向阀顫动试验完成后,单向阀应符合B.3.2.2. i)常温泄漏试验和B.3.2.1耐压性试验的 规定。

B.3.2.4耐盐霉腐蚀性试验 B.3.2.4.1试验方法

应将1个阀固定在试验装置上,使其处于正常安装状态,在规定的盐雾中暴露500 h。盐雾室的温 度应维持在30C〜35C,盐溶液应由5%的氯化钠和95%的蒸馏水(质量分数)组成。试验后,应立即 冲洗试样,清除盐垢并检査变形。

B.3.2.4.2合格指标

试验后的阀不得有影响其功能的裂纹、软化、膨胀等物理损伤(不包括凹痕、表面变色同时,阀应符合B.3.2.2.1 a)常温泄漏试验和B.3.2.1耐压性试验的规定。

B.3.2.5耐冷凝腐蚀性试验

B.3.2.5.1试验方法

试验步骤如下z

a) 封堵阀的进出口,在常温下,将阀在以下溶液中分别浸泡24 h,

1) 体积浓度为19%的硫酸水溶液(电池酸);

2) 质量浓度为25%的氢氧化钠水溶液;

3) 质量浓度为28%的硝酸氨水溶液;

。体积浓度为50%的甲醇水溶液(挡风玻璃清洗液)。

b) 采用1个阀完成此项试验,在每种溶液中浸泡后,应将阀上残留溶液擦除并用水冲洗干净。

B.3.2.5.2合格指标

试验后的阀不得有影响其功能的裂纹、软化、膨胀等物理损伤(不包括凹痕、表面变色同时,阀应 符合B.3.2.2.1 a)常温泄漏试验和B.3.2.1耐压性试验的规定。

B.3.2.6电气试验 B.3.2.6.1试验方法

对1个自动截止阀进行试验,试验应同时满足以下要求:

a) 异常电压试验。将电磁阀与可变压直流电源相连,对其进行如下操作:

1) 在1.5倍额定电压下稳定(温度恒定〕1 h;

2) 将电压增大到2倍额定电压或60 V中的较小值,持续1 min;

3) 自动截止阀失效不得导致外部泄漏、阀门的动作以及冒烟、熔化或着火等危险情况。

b) 绝缘电阻试验。在电源和阀外壳之间施加1 000 V直流电压,持续至少2 s,

B.3.2.6.2合格指标

对于异常电压试验,在公称工作压力和室温下,12 V系统的阀的最小动作电压应小于或者等于 9 V,24 V系统的阀的最小动作电压应小于或者等于18 V;对于绝缘电阻试验,阀的绝缘电阻值应大于 或者等于240 k.O.

B.3.2.7耐振性试验

B.3.2.7.1试验方法

将1个未经试验的阀装在专用装置上,封堵出气口,从阀的进气口充入氢气至公称工作压力P,并 沿3个正交轴方向以共振频率各振动2 h。以1.5坛的加速度进行10 min正弦扫频,频率范围10 Hz〜 40 Hz确定阀的共振频率,若未发现共振频率,则试验以40 Hz的频率进行。

B.3.2.7.2合格指标

无可见外部损伤。同时,阀应符合B.3.2.2.1 a)常温泄漏试验的规定。

B.3.2.8应力腐蚀开裂试验 B.3.2.8.1试验方法

对1个含铜合金(如黄铜)零件的阀进行试验。试验要求如下:

a) 拆开阀,清除铜合金零件上的油脂,再将其重新组装;

b) 将阀在装有氨水的玻璃环境箱中连续放置10天;

c) 环境箱内氨水溶液比重应为0.94,氨水体积应为环境箱容积的2%;

d) 试样应置于氨水液面上方(35±5)mm处不与氨水发生反应的托盘上;

e) 试验过程中应保持氨水和环境箱温度为(35士5)^。

B.3.2.8.2合格指标

不得产生裂纹或发生分层现象。

B.3.2.9预冷氩气暴露试验 B.3.2.9.1试验方法

对1个阀进行试验,在常温下以30g/s的流速向阀充人温度小于或者等于40 ^的预冷氢气至少 3 min,保压2 min后,降低阀内压力。重复10次上述操作,直至保压时间达到15 min,否则应另外再进 行10次上述操作。

B.3.2.9.2合格指标

试验后,阀应符合B.3.2. 2.1a)常温泄漏试验的规定。

B.3.3非金厲密封件的试验方法与合格指标

本项试验适用于单向阀和截止阀中的非金属密封件。

B.3.3.1耐氣老化性试验 B.3.3.1.1试验方法

将3个非金属密封件置于温度为(7〇士2)^和试验压力为2 MPa的氧气(纯度》99.5%)中96 h〇 B.3.3.1.2合格指标无裂纹或其他可见缺陷。

B.3.3.2臭氣相容性试验 B.3.3.2.1试验方法

将3个试样按GB/T 7762 201 4中的方法A进行试验。

B.3.3.2.2合格指标 试样表面无龟裂。

B.3.3.3氢气相容性试验

B.3.3.3.1试验方法

试验步骤如下g

a) 对3个非金属密封件测量体积,并称重g

b) 将密封件在压力为气瓶公称工作压力、温度为15°C的氢气中放置168 h后,将压力在1 s内降 至大气压力;

c) 将密封件在压力为气瓶公称工作压力、温度为_40C的氢气中放置168 h后,将压力在1 s内 降至大气压力;

d) 取出密封件,并立即测量其体积变化率和质量损失率。

B.3.3.3.2合格指标

密封件应无破损等异常现象,其体积膨胀率应不超过25%或者体积收缩率应不超过1%,质量损失率应不超过10%。

相关阅读

-

魔兽真三秘籍(魔兽真三改建)

大家好,小琪来为大家解答以上的问题。魔兽真三秘籍,魔兽真三改建这... -

美的空调标志(美的空调标志)

大家好,小琪来为大家解答以上的问题。美的空调标志,美的空调标志这... -

如何培养学生的空间思维能力(如何培养...

大家好,小琪来为大家解答以上的问题。如何培养学生的空间思维能力,... -

十滴水洗澡的功效(十滴水打一字)

大家好,小琪来为大家解答以上的问题。十滴水洗澡的功效,十滴水打一... -

地铁逃生怎么下载(地团网)|要闻速递

大家好,小琪来为大家解答以上的问题。地铁逃生怎么下载,地团网这个... -

女人在床上说的最刻薄的话_世界即时看

大家好,小琪来为大家解答以上的问题。女人在床上说的最刻薄的话这个...

- 魔兽真三秘籍(魔兽真三改建)2022-11-25

- 美的空调标志(美的空调标志)2022-11-25

- 如何培养学生的空间思维能力(如何培养学生2022-11-25

- 十滴水洗澡的功效(十滴水打一字)2022-11-25

- 焦点快播:“外国人讲安徽故事·合肥站”宣2022-11-25

- 2022黄山旅游节推出14项主题活动2022-11-25

- 世界微速讯:以群众口碑检验富裕江西幸福江2022-11-25

- 内双画眼妆选择什么样的眼影?内双眼妆怎么2022-11-25

- 眼影选购需要注意哪些方面?眼影是不是越贵2022-11-25

- 深邃欧式眼妆教程 欧美上挑眼线怎么画?-2022-11-25

- 环球观热点:中分刘海怎么打理好看?哪些中2022-11-25

- 适合中分发型的脸型有哪些?2022年短发发型2022-11-25

- 全球今热点:中分发型有哪些优势?方形脸适2022-11-25

- 中分短发发型有哪些?你更喜欢哪一款?|全2022-11-25

- 中分适合什么脸型?刘海中分怎么处理?2022-11-25

- 刘海分开合不上怎么恢复?去理发店可以吗?2022-11-25

- 【世界新要闻】圆脸脸型特点是什么?圆脸适2022-11-25

- 不想中分怎么变回来?哪些脸型留中分发型不2022-11-25

- 环球热推荐:中分刘海留烦了想换发型怎么办2022-11-25

- 热点聚焦:刘海中分怎么解决?刘海剪厚了怎2022-11-25

- 如何让头发快速生长?刚染完头发第二天就洗2022-11-25

- 男士中分适合烫大卷还是小卷?男生烫发发型2022-11-25

- 自然卷应该使用什么样的护发产品?自然卷该2022-11-25

- 月饼分着吃寓意好吗?为什么说月饼吃多了也2022-11-25

- 月饼能煎着吃吗?月饼的吃法有哪些?|环球2022-11-25

- 中秋节该怎么送礼?中秋节后天气会转凉吗?2022-11-25

- 月饼烤完很硬怎么回事?月饼的好坏主要看什2022-11-25

- 十八数藏引入新投资方,深度布局产业化2022-11-25

- 地铁逃生怎么下载(地团网)|要闻速递2022-11-25

- 女人在床上说的最刻薄的话_世界即时看2022-11-25